最新資訊

News能在手套箱環境中實現固態電池的粉末材料和乾燥過程評估的一體化解決方案

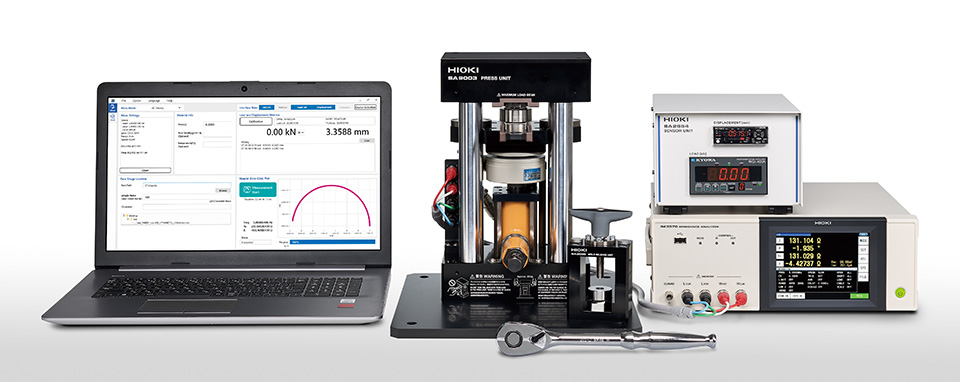

HIOKI(日置電機株式會社:長野縣上田市、總經理:岡澤尊宏)、為電動車用固態電池的研究開發市場用的「粉末阻抗測量系統」已經於2024 年10 月29 日開始販售。

本系統透過同時測量固態電池的評估與乾燥流程(*1)驗證不可或缺的主要參數,大幅提高材料評估的安全性與成本效率。由小型壓力模組與多個測量模組,以及整合軟體所組成,能夠在手套箱(*2)內完成所有的測量過程。因此,可以提高作業的安全性,同時降低因濕氣影響而導致被測物變質的風險。且能降低評估成本外還能縮短測量時間,從而增加實驗的可嘗試次數。

作為電動車用固態電池研究的嶄新工具,粉末阻抗測量系統具有能提升作業效率的多項功能。

*1 乾燥流程:不使用溶煤,將粉末材料直接加工製作成電極的製造工法。

*2 手套箱:可以將實驗環境與外部環境隔離的小型密閉空間。能透過外箱上附帶的手套安全的進行內部操作。

■開發背景

電池式電動車(BEV),是我們朝向永續世界的能源消耗的重要解方。

目前研究目標著重於延長續行距離、縮短充電時間、降低車輛成本,與安全性的提升,新世代的電池研究正如火如荼的進行中。在這樣的創新技術下,能突破目前電池極限的新技術--固態電池正被關注。

關於固態電池的研究分為硫化物系、氧化物系、鹵化物系、聚合物系等等各式各樣的材料。其中,使用硫化物系和鹵化物系材料的固態電池,因為製作成電極時無須高溫處理且高性能,因此最有望被應用與大量生產。

而這些材料都需要有能夠安全處理並管理的環境。舉例來說硫化物系的粉末,若遇到濕氣就會釋放出有害氣體,只能夠在手套箱內進行作業。

此外,鹵化物系的粉末,在空氣中接觸到水氣就會變質,也需要設置乾燥室進行保存。

為了解決以上課題,HIOKI的手套箱內設計了小型的壓力模組,開發了一體化的測量系統。本系統能夠同時測量在評估材料時所需的各種參數,讓固態電池從材料製造到測量為止所有的流程都可以在統一的環境下完成。HIOKI強力支援固態電池的開發,促進安全、高性能、高續行性的電動車的普及,與可再生能源開發的推進。

■產品的特徵

1. 阻抗、厚度、壓力同時測量

固態電池的電極製作方法其中一項就是將粉末壓縮。依照客戶的需求,壓力模組SA9003最大壓力可達764 MPa(電極直徑10mm)。本系統可以將粉末控制在被壓縮的狀態,同時測量阻抗、厚度、壓力。

這些測得的數據,全部透過整合軟體進行分析,可以了解導電率、離子導電度(*3)、堆積密度(*4)等參數間的關係性。

HIOKI強力支援具有柔軟性、堅固性、高密度的固態電解質開發、適合的正極合成物配比的調整。

*3 堆積密度:粉體的質量除以體積(包括粒子間的空隙體積)所得到的值。用作粉體壓縮成形的指標。

*4離子導電度:表示物質中離子流動容易程度的尺度。數值越大,表示電流越容易流動。

精巧設計的壓力模組SA9003(單位:mm)

2. 最適合研究環境充實的測量系統

壓力模組設計的非常精巧,可以在手套箱內簡單設置,而且也不會壓迫到手套箱中珍貴的空間。因此從填充到壓粉、測量等所有的流程,材料都無須離開手套箱。可以在被管理的環境下進行實驗,降低發生有害氣體、因濕氣導致變質的風險、節省取出作業的時間,確保研究人員的安全與節省時間。

設置於手套箱內的壓力模組SA9003

3. 大幅降低單次評價成本並增加測試次數

固態電池的開發需要經歷多次的壓力、材料混合比例等等條件的更改並試驗。以往都是在手套箱內進行壓縮後,為了評估其效能,又必須將被測物移到外部,依照條件不同會消耗不少的被測物。

HIOKI所開發的粉末阻抗測量系統是能夠在手套箱內完成所有作業流程的系統,大幅提高作業效率。透過將電極與壓力模組一體化,能夠連續測量單一被測物在各種壓力條件下的參數,可以實現大幅削減材料使用量與增加測試次數。

更多詳細請參考產品頁面: 粉末阻抗測量系統

■主要的應用案例

・汽車產業必需的固態電池與乾燥流程的研究開發

・各種電池最適合的粉末材料混和比例與最適合壓縮度之相關研究

・公部門研究機關、企業研究開發部門、大學、汽車產業、化學業界等次世代電池技術的研究

-2024.10

本文所記載的情報為刊登當下之內容。可能會有文章內容變更或是規格變更的情況。此外,本文中所提及的產品名與商標都是各公司所註冊的商標。